Większość maszyn, urządzeń oraz instalacji wymaga zastosowania uszczelnień, które uchronią wykorzystywane elementy przed przedostawaniem się używanych cieczy, gazów lub materiałów półpłynnych, a także ciał stałych o niewielkich rozmiarach przez połączenia między poszczególnymi komponentami. Muszą one nie tylko zatrzymywać przenikanie rozmaitych substancji, ale również być odporne na kontakt z chemikaliami, wysoką lub niską temperaturę, duże nad- i podciśnienie czy występujące naprężenia albo drgania. Ze względu na specyfikę wyrobów tego typu każdy producent uszczelek dla przemysłu musi stosować odpowiednią technologię gwarantującą wysoką trwałość, przystępny koszt i właściwą w konkretnym obszarze jakość. Przekonajmy się, w jaki sposób powstają uszczelki.

Z czego powstają uszczelki i jakie są ich rodzaje?

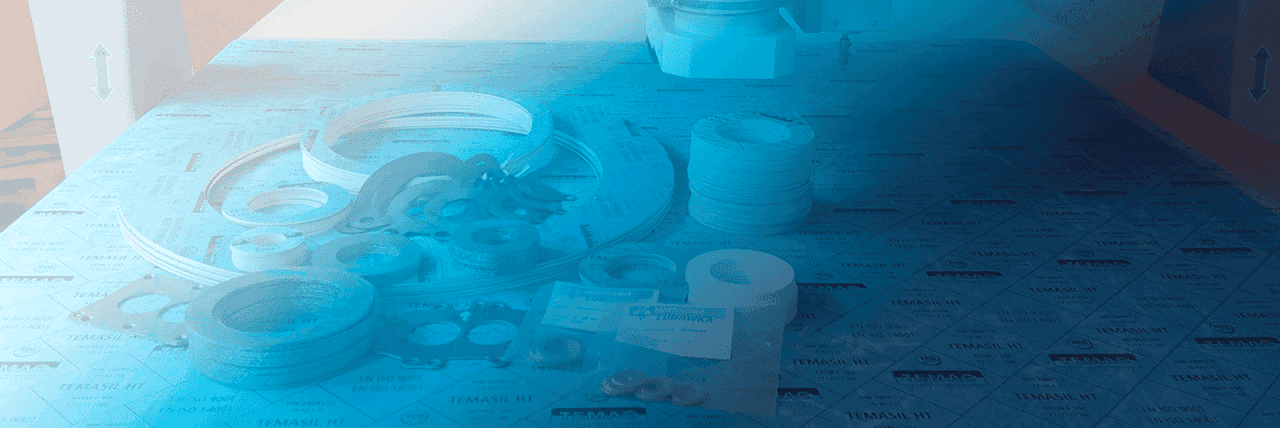

Uszczelki najczęściej produkuje się z materiałów, które odznaczają się wysoką spoistością, lecz jednocześnie wykazują potrzebną elastyczność, by w pełni przylegać do powierzchni łączonych elementów. Wśród używanych substancji znajdują się różne rodzaje gumy naturalnej i syntetycznej, a także rozmaite elastomery np. poliamid czy PTFE. Często stosowane są też silikon, tektura termoizolacyjna, naturalny korek czy filc. W zależności od potrzeb w grę wchodzą uszczelki w postaci gotowych kształtek, taśm uszczelniających oraz uszczelek płaskich.

Jak jaki sposób wytwarza się uszczelki?

Technologia produkcji uszczelek zależy od ich geometrii i zastosowania. W przypadku taśm uszczelniających powstających z tworzyw sztucznych materiał jest poddawany upłynnieniu i wytłaczaniu. Kształtki uszczelniające powstają przez wtryskiwanie tworzywa sztucznego do formy. Uszczelki płaskie wycina się ze specjalnych płyt za pomocą prasy lub oferujących większą dokładność maszyn CNC.